啤酒包装车间洗瓶工艺过程及蒸汽的作用:

1、洗瓶机工作原理:

洗瓶机是啤酒厂包装车间的主要设备之一,洗瓶机分为单端洗瓶机和双端洗瓶机。

需要洗涤的啤酒瓶,由输瓶带被输送到洗瓶机的理瓶台上,首先经过预浸泡槽冲洗灰尘并预热瓶子,再经过一道预喷淋,然后进入碱槽Ⅰ进一步加热杀菌、两次冲标、碱喷淋Ⅰ;走出碱槽Ⅰ后进入碱槽Ⅱ浸泡杀菌、两次冲标、碱喷淋Ⅱ;走出碱槽Ⅱ后进入碱槽Ⅲ 浸泡杀菌、两次冲标、碱喷淋Ⅲ;走出碱槽Ⅲ后进入碱槽 Ⅳ浸泡杀菌、碱喷淋Ⅳ;然后经过中间水喷淋、热水槽浸泡、热水喷淋、温水、冷水喷冲、清水喷冲,最后由出瓶装置把清洁的瓶子送出洗瓶机完成洗瓶过程。

1.1洗瓶机的工作质量应满足以下要求:

1)清洗后瓶温不应高于室温,洗掉粘在瓶子内外壁的残存物; 2)保持最低的瓶子破损率; 3)提供光洁、明亮、无菌、无毒的清洁生瓶; 4)应尽量降低能耗,提供生产效率。

因此,碱液槽的温度过程控制和疏水至关重要。

1.2 温度要求:

预浸槽35~45℃;碱I槽75~83℃;碱Ⅱ槽65~75℃;热水槽40~55℃;温水槽28~38℃。通过预浸、碱槽、热水、温水、清水各区温度的递增和递减,主要以碱I槽高温来充分发挥洗涤剂的作用,提高洗瓶效果。

1.3 碱液槽加热

A、洗瓶机包括:预浸泡槽(2.1立方),2-3个碱液槽(每个约13立方),热水(1.3立方),温水槽(0.8立方)。一般来说,采用间接蒸汽加热,采用列管式换热器,温度比较均匀,噪声低,但升温时间较长。蒸汽压力:4-5barg;

B、 有些工厂采用蒸汽直接通入碱水槽来加热,升温快,但噪声较大,碱液容易起泡,如蒸汽质量差时,过多的冷凝水直接通入碱水槽,降低碱槽内碱液浓度,进而影响洗净率或增加生产成本,不建议使用。槽(1.3立方),温水槽(0.8立方)。一般来说,采用间接蒸汽加热,采用列管式换热器,温度比较均匀,噪声低,但升温时间较长。蒸汽压力:4-5barg;

2、气动控制阀在洗瓶工艺中的应用

洗瓶机控制阀,主要是控制碱液的温度和浓度,所以一种是用于蒸汽的,一种是用于碱液的,因此材质上不同,这里主要考虑蒸汽控制阀。因为洗瓶机是分几段加热的,每一段碱液槽的温度和时间都有不同要求,因此,若控制阀精度很低,或者无法控制,造成浸泡或喷淋的时间可能不能保证,导致有污渍或碱液残留在瓶子上,最终影响PU值。

一般使用气动控制阀来实现各阶段的温度自动控制,为了确保精度和寿命,建议选用way’s波纹管密封气动控制阀,型号PCV3000-B1。

2.1洗瓶机常见问题及解决方法

问题一:炸瓶、裂瓶。

原因分析及解决方法:

浸泡温度过高会引起炸瓶和裂瓶,而且温度过高,也会使瓶子上的标签容易破碎,这些都会影响生产效率。

而温度过高一般是由两个方面造成的:

A、当控制阀失效或偏差过大时,造成超温:首先要考虑是不是控制阀卡死了不能动作,还要考虑是不是控制阀本身质量一般,关不死,内漏,导致最终温度控制不住,造成超温。建议使用way’s波纹管密封气动控制阀PCV3000-B1,波纹管结构,零泄漏;密封面使用司太立合金材质,可长效密封,寿命长;平面密封结构,到了设定温度可以彻底关闭蒸汽,不会超温。

B、 减压阀失效造成超压:因饱和蒸汽的压力与温度是一一对应的,超压间接造成了蒸汽温度过高。若后面控制阀正常,一般的超压不会对物料温度有太多影响,但是碱液槽一般不能承受过高的压力,需要通过安全阀来保护。若后面控制阀效果不好,那高温蒸汽会直接导致碱液超温,进而出现炸瓶等问题。建议使用way’s先导式减压阀DPR16 / PR16,不管任何情况下都能保证二次压力的稳定。

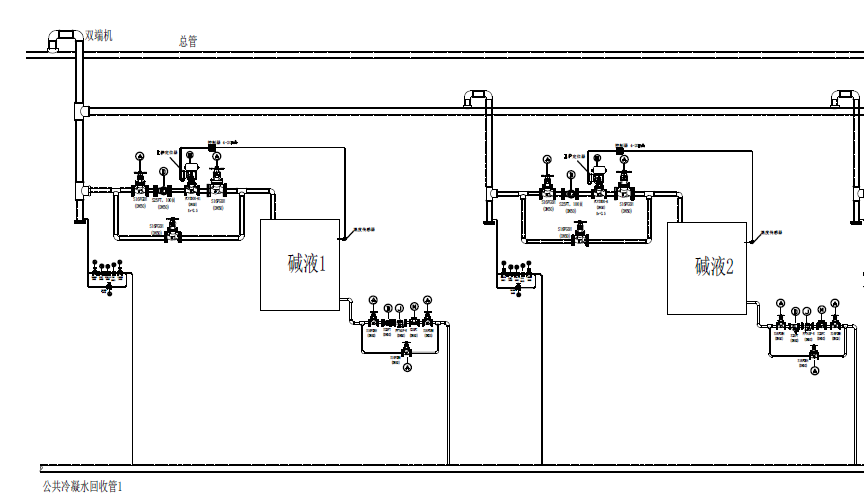

2.2蒸汽系统图:(进车间需要安装一组减压站,把蒸汽压力降到并稳定在要求的压力)

3、疏水阀在洗瓶工艺中的应用

我们知道,洗瓶机碱液槽的温控要求较高,为了确保快速的升温和保持碱液槽内温度,疏水阀也是非常关键的,若疏水阀选型不对或阀门质量不好,则会出现疏水不及时,积水等现象,不仅设备容易损坏,而且影响洗瓶效果。

3.1 洗瓶机常见问题及解决方法

问题二:瓶子洗不干净。

原因分析及解决方法:一般是因为碱液温度不够而造成瓶子洗不干净。

A、当疏水阀出现堵水时,因冷凝水没有及时排放,碱液升温很慢,在标准时间内无法达到要求的温度,碱液温度不够,清洁能力不强,瓶子就洗不干净。

分析:1)首先考虑是否有杂质卡堵,造成堵水;2)疏水阀选型是否正确?排量是否足够? 3)实际工作压差是否大于疏水阀的额定压差?4)冷凝水回收管太长,疏水阀后背压超过阀前蒸汽压力,造成堵水; 5)疏水阀的结构设计错误或质量较差。

B、解决:

1)杂质问题需用户自行解决,但是选用一款内置大面积过滤网的疏水阀会解决很多问题,如way’s自由浮球疏水阀就都有滤网。大部分其他厂家都没有装滤网;

2)选型问题和产品质量问题由疏水阀厂商来解决,排量计算、疏水阀选型,建议客户请非常专业的热能工程师根据您的实际工况来做,如广州维远公司则有一批具有丰富蒸汽知识的专业工程师。

3)背压高的问题,需要用户来解决。把疏水阀离公共回收罐太远,背压就会很高,需要在在疏水阀后先安装一个集水罐,再用动力机械泵把水打回到公共回收管。这样可以降低疏水阀后的背压,提高疏水能力。

若疏水阀堵水,还有一点是经常被大家忽视的,就是能耗增大。正常换热是蒸汽加热碱液,5barg蒸汽的热焓值为2085.64KJ/kg,若疏水阀堵水,列管内积满了冷凝水,则变成了用热水来加热碱液,此热水的热量只有670.5 KJ/kg,仅为蒸汽的32%!可见,热效率降低了70%!而且这需要更长的加热时间,这是工艺不允许的!另外,因为这高温冷凝水长期积存在设备和管道内,因高温氧化和腐蚀的作用,设备内列管、管道和阀门等使用寿命大大缩短。

问题三:腐蚀。

有些工厂发现碱液槽后的疏水阀特别容易泄漏,一检查发现是疏水阀内的零部件被严重腐蚀了。

这是因为洗瓶机碱液槽加热盘管穿孔漏液所造成的,属于强酸碱腐蚀,必须维修设备盘管,与疏水阀无关,即使用全不锈钢疏水阀也不能解决问题;

常规的弱酸碱腐蚀问题,质量好的疏水阀是可以抵抗的,如way’s浮球式疏水阀,内部件(包括浮球、滤网等)全部是不锈钢材质,尤其是排水的阀嘴孔处,为了耐冲蚀,一般采用2Cr13材质,然后再在阀嘴处增加了一个不锈钢衬套,防止若酸碱腐蚀。