1、糖化工艺:

麦汁糖化生产过程中包括:糊化→糖化→过滤→煮沸四个阶段,糖化就是将碳水化合物转化为糖的过程。

将粉碎的麦芽和淀粉质辅料用温水分别在糊化锅、糖化锅中混合,糖化锅中按料水比1:3.5左右加水,水温应视麦芽性质设为浸渍温度(35~40℃)或蛋白质分解温度(45~52℃),快速搅拌,加适量酸和石膏,使麦牙分解并溶于水,在此温度范围内保温进行蛋白休止,PH值以5.2~5.4为佳。将糊化锅中液化完全的醪液兑入糖化锅后,维持在适於糖化作用的温度(62~67℃或63~70℃),在此温度范围内保温进行糖化休止,PH值为5.4~5.6。这个温度范围内发酵度最高,低于或高于此温度范围,可发酵性糖和最终发酵度都降低。

糖化过程中,蛋白质休止和糖化休止的温度和时间若不达标,会导致糖化中酶的分解活力迅速下降,淀粉分解困难,麦汁浓度不能保证,生产效率也会降低,以及其间酒花添加的时间均不能很好掌控,糖化醪PH不合格,直接影响到啤酒的质量。因此,这阶段对温度、加热时间的控制尤其重要。后面我们分别阐述。

2、煮沸工艺:

用过滤槽或过滤机滤出麦汁后,浓度较低,因此要在煮沸锅中把麦汁煮沸,将多余的水分蒸发掉,将麦汁浓缩,使浓度达到工艺要求。一般来说,蒸发率在8%-12%煮沸效果较好,煮沸时间在90分钟左右(如果添加了小麦麦芽,则要120分钟)。煮沸强度以5-6分钟蒸发100L水为最佳,7-8分钟蒸发,200L水为中等。

在煮沸过程中添加酒花,使有效成分在高温下溶出,等煮沸完成后,热麦汁进入回旋沉淀槽中分离出热凝固物,即得澄清的麦汁。若超温,煮沸强度过大,会出现麦汁溢出锅外,酒花油过多蒸发损失,使啤酒的香味减低。

常压体内煮沸温度一般在105~108℃左右,高温煮沸温度则可达140℃。

3、糖化设备组合

糖化车间是将糖化锅、糊化锅、过滤槽、煮沸锅组合在一起

微型啤酒厂采用“两器组合”,即糊化-煮沸两用锅+糖化-过滤两用槽;

传统糖化大多采用“四器组合”,即1个糊化锅+1个糖化锅+1个-煮沸锅+1个过滤槽;

现代糖化大多采用“五器组合”,即1个糊化锅+1个糖化锅+1个-煮沸锅+1个过滤槽+1个回旋沉淀槽;

如果扩大产能,一般增加1个过滤槽和1个煮沸锅即可,因此那些20万千升产能的,一般都是“六器组合”。

3.1 糖化锅:用于麦芽粉碎物投料、部分醪液及混合醪液的糖化,采用蒸汽夹套加热形式,在锅底部有夹套,同时有搅拌器,保证快速升温和温度均匀。蒸汽夹套加热面积收到限制,但内部清理比较方便,又由于糖化锅内液体带有固形物,故不宜采用其他加热方法。蒸汽夹套加热对锅内液体循环阻力小,但不能采用高压蒸汽,因为设备的直径越大,相同压强的蒸汽通入夹套器壁内所产生的应力也越大,则厚度必须加大。为了避免夹套过厚,只采用较低压强的蒸汽,一般蒸汽夹套加热所采用的压强不超过0.25MPa

传统的糖化锅比糊化锅大一倍,现代的两者大小相同。锅体直径与高度为2:1。糖化锅所需的容量为,每100KG投料量需要700-800L的糖化锅容积。

3.2 糊化锅:用于辅料投料及其糊化和部分醪液的蒸煮,结构与糖化锅相似,也是采用蒸汽夹套加热形式。如果生产过程中不添加大米或玉米淀粉等辅料,只用麦芽,理论上就可以不用糊化锅,现在有些工厂的糊化锅也是出于停用状态。

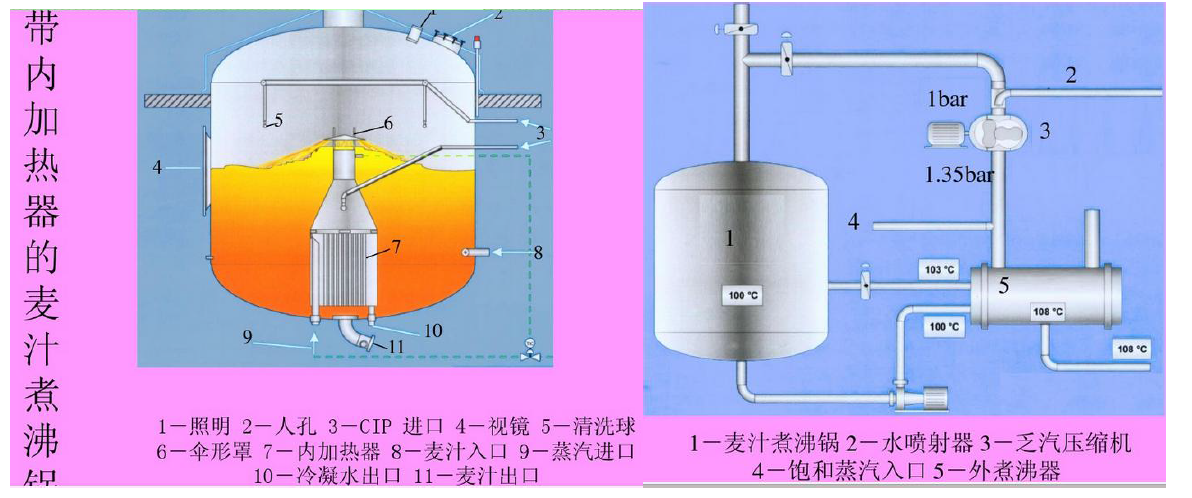

3.3 煮沸锅:利用煮沸的方式将麦汁中多余的水分蒸发掉,将麦汁浓缩,有锅底、锅内和锅外加热三种方式,锅底加热采用的是蒸汽夹套加热,仅用于微型啤酒厂;锅内或锅外加热都是采用列管式化热器,大型啤酒厂均采用这种。

体内煮沸:列管加热器安装在煮沸锅内,蒸汽进入列管,麦汁通过列管之间,依靠麦汁上部与下部温度差作为推动力,使麦汁上下翻腾,起到搅拌左右,使加热均匀,无需再用搅拌器。常压体内煮沸温度一般在105~107℃左右,煮沸时间90min。

体外煮沸:煮沸-回旋两用锅,就是采用锅外加热,1个外加热器可以同时与2-3个煮沸锅配合使用。麦汁用泵打循环,每小时循环8-9次,相比于体内煮沸传热效果更好。常压体外煮沸温度可达107~110℃左右,煮沸时间可以缩短到70min。

高温连续煮沸:采用套管式加热器,温度可高达130~140℃左右,加热时间3min左右即可。

麦汁煮沸是啤酒酿造过程中消耗热量最多的工序,因此如何改进加热方式、回收余热是降低能耗的关键步骤。

4、气动控制阀在糖化工艺中的应用

4.1 糖化的主要设备包括糖化锅,糊化锅,回旋沉淀槽,煮沸锅,麦汁过滤槽。

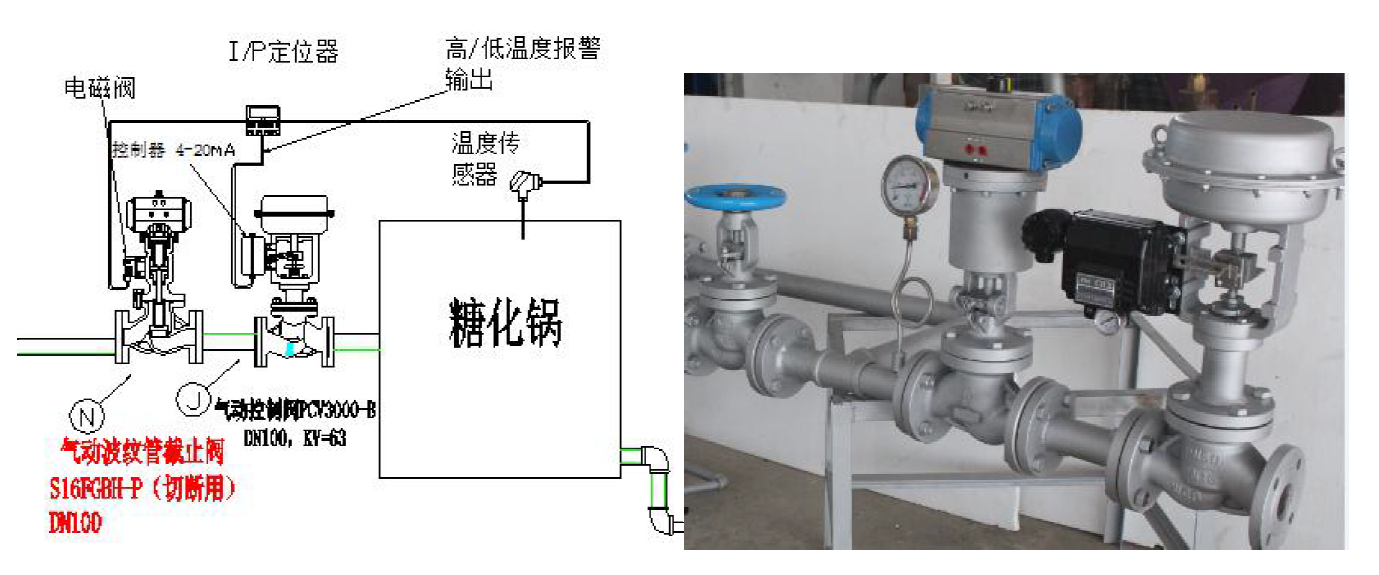

糖化工艺中,要求控制保温温差±0.5℃,保温时间±2分钟,要求非常严格,一般使用气动控制阀来实现各阶段的温度自动控制,为了确保精度和寿命,选用波纹管密封气动控制阀最为合适。

因为波纹管密封气动控制阀有以下优点:

A、阀杆为波纹管密封结构,零泄漏;一旦到了设定的参数,阀门可以立即实现切断动作,关闭阀门。若使用传统填料密封控制阀,一旦到了设定的参数,首先需要克服填料对阀杆的摩擦阻力才能关闭阀门,时间上滞后一点,也就意味着控制偏差增大了,温差很难控制到±0.5℃,但是波纹管密封的就可以做到。

B、密封面堆焊了司太立合金,且阀门关闭时为平面密封,耐冲蚀性能优秀,长期使用也不容易泄漏,因此长期使用后控制精度还是很高,而其他线密封结构的控制阀就很难做到这一点。

4.2 因为糖化工艺是一个非常严苛的、变化的温度过程控制,与啤酒的品质和口味息息相关,实在是很重要,不允许有任何意外超温的情况出现,所以很多用户还会在气动控制阀前加装一个气动切断阀。这个切断阀以前大多数时候选用的是气动球阀,但是因为球阀是软密封,长期用在高温蒸汽上,密封面很容易老化、磨损变形,导致泄漏,阀门寿命较短,近年大家逐步会选用气动波纹管截止阀或薄膜式气动切断阀替代气动球阀。

气动波纹管截止阀有以下优点:

A、利用角行程气缸作为执行机构,确保了该阀既有截止阀的密封性能,又有球阀的快速开关性能。

B、既解决了传统气动球阀不耐冲蚀、不耐高温,密封件易老化、易泄漏、使用寿命短等问题, 又解决了传统直行程切断阀在流体突然增压时,阀杆易变形、气动机构易被顶开失效而产生泄漏等问题;

C、阀杆为波纹管密封结构,零泄漏

薄膜式气动切断阀:比如广州维远生产的波纹管密封气动切断阀PCV3000-BO,其性能和使用场合与上面的气动波纹管截止阀类似,可耐350℃高温,尤其是大口径管道更适合用这种,是单作用型式,气源故障时阀门自动关闭,所需的气源压力较低,3Barg以下即可。

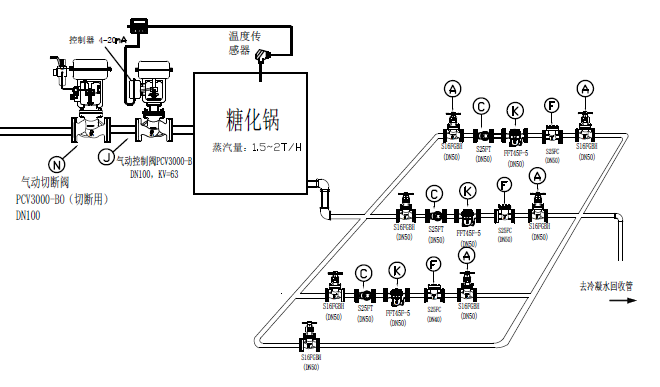

安装图如下:

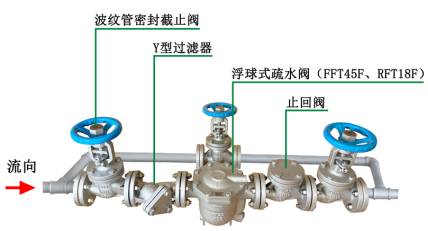

5、疏水阀在糖化工艺中的应用及常见问题

我们知道,糖化的温控要求非常严苛,为了确保准确的升温时间和温度,疏水阀也是非常关键的,若疏水阀选型不对或阀门质量不好,则会出现疏水不及时,积水、水锤等现象,不仅设备容易损坏,而且在规定的升温时间内物料达不到工艺要求的温度。从而导致糖化中酶的分解活力迅速下降,淀粉分解困难,麦汁浓度不能保证,生产效率也会降低,以及其间酒花添加的时间均不能很好掌控,直接影响到啤酒的质量。若疏水阀泄漏,又达不到节能降耗的要求。

5.1 糖化锅、糊化锅、煮沸锅的常见问题

实际生产中,很多用户都碰到了同样的问题----水锤!

糖化锅和糊化锅在换热过程中,会出现“砰砰”的声音,就是说系统内出现了水锤和振动。这是什么原因造成的呢?

从两方面来分析:

A、水锤来自于设备内部;

B、水锤来自于疏水阀的后端。

这三个锅的进汽管上都会安装气动控制阀或气动切断阀,排水管上安装2-4个疏水阀,若这个疏水阀是杠杆浮球疏水阀,我们常常发现,有时候是疏水阀那泄漏蒸汽,有时候又是无法排水,积水严重,水锤也很严重,这个主要是两个原因造成的:

因为杠杆浮球疏水阀的结构是浮球在侧面,水位较高,与管道持平,因此杠杆浮球疏水阀前管道里会积水,而且这三个锅安装得较低,离地面高度很小,与疏水阀的高度差很小,冷凝水极可能会积存到设备加热盘管内。

还有一个因素,就是列管式加热器在生产过程中会出现“蒸汽绑”的现象,就是冷凝水排水时出现一段水一段汽的情况,夹带的蒸汽会导致疏水阀关闭,排水不畅,进而导致设备温度不达标,所以我们有时在客户现场看到,在疏水阀的阀盖顶部接出来一个小管,就是为了排放夹带的蒸汽的。我们维远公司则专门为此生产了一种带有破除“蒸汽绑”的自由浮球疏水阀,型号BFT45F,DN40-50,不用再去用简单粗暴的方式排汽了!

还有一个因素,就是列管式加热器在生产过程中会出现“蒸汽绑”的现象,就是冷凝水排水时出现一段水一段汽的情况,夹带的蒸汽会导致疏水阀关闭,排水不畅,进而导致设备温度不达标,所以我们有时在客户现场看到,在疏水阀的阀盖顶部接出来一个小管,就是为了排放夹带的蒸汽的。我们维远公司则专门为此生产了一种带有破除“蒸汽绑”的自由浮球疏水阀,型号BFT45F,DN40-50,不用再去用简单粗暴的方式排汽了!

当物料被加热到接近设定温度时,控制阀的开度变的越来越小,逐步关闭,这时盘管内蒸汽迅速冷凝,形成真空负压,当压力降到小于疏水阀后背压时,冷凝水会被吸进设备内,尤其是当疏水阀后没有安装止回阀或止回阀失效时,公共回收管内的冷凝水大量回流,首先冷凝水迅速积满疏水阀腔体(一般仅需要几公斤的冷凝水就会把疏水阀腔体灌满),浮球浮起,冷凝水继续回流到设备盘管内,造成强大的水力撞击声音,就是我们常说的水锤。当产品温度下降,控制阀再次打开时,高压蒸汽冲进来,因为盘管内有大量冷凝水,也会产生水锤。

出现水锤的同时,会导致设备此时无法升温,因此,客户会感觉到,开始阶段一切都正常,升温也很快,但就是接近设定温度时,发现温度很难再升上去,同时伴随水锤冲击声音和振动。

解决办法:

A、用自由浮球疏水阀替代杠杆浮球疏水阀(型号FFT45F-5,DN50,3-4组并联),因为自由浮球疏水阀是真正的连续排放,疏水阀前管道内和设备内不会有积水,也就不会产生水锤了。

B、同时在每一个疏水阀后单独安装有效的止回阀,防止回收管内的冷凝水回流到设备内。

C、如果有蒸汽绑问题,则选用破蒸汽绑的自由浮球疏水阀(型号BFT45F-5,DN50,3-4组并联)。

总之,针对蒸汽管路有气动控制阀、后面冷凝水又要回收到公共回收罐去的类似设备,最佳方案是:选用自由浮球疏水阀+止回阀,就可以解决水锤问题!

阀门安装图如下:

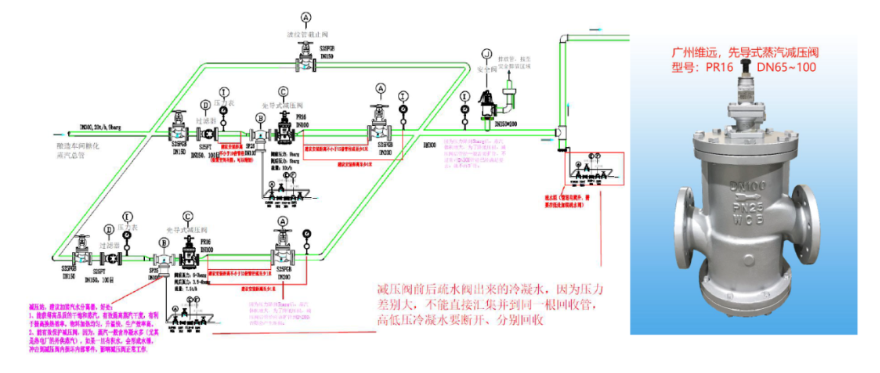

6、减压阀在糖化工艺中的应用及常见问题

糖化工艺一般要求的蒸汽压力大约2-2.5barg,因此实际客户一般要使用减压阀来把压力降低到2-4barg,并稳定住。如果蒸汽压力过高,温度就很高,加热速度会变快,影响工艺过程及啤酒质量。另外,因为这里的蒸汽流量很大,按照经验值,每个锅的蒸汽消耗量=锅体装液容积*0.12,比如70m3的锅体,装液70%,则蒸汽耗量大约=70*70%*0.12=5.88t/h。

还有一个经验值,就是每生产1千升啤酒消耗350-550kg/h的蒸汽,那年产10万千升产能的,蒸汽耗量大约=(100000/300天*24h)*550Kg/h=7638Kg/h。

糖化蒸汽总管一般为DN125-250(与产能相关),一般需要选用2个DN80或2个DN100减压阀并联,或者直接选用1个DN150或DN200的气动控制阀做蒸汽减压。